Для конструкций и трубопроводов из сталей 06Г2НАБ, 12Г2АФЮ, 10ГНМАЮ и др., работающих при температурах до -70°С. Сварка короткой дугой по зачищенным кромкам. Сварка короткой или средней дугой. Допускается по незачищенным кромкам. Электроды для сварки меди и ее сплавов.

Для конструкций и трубопроводов из сталей 06Г2НАБ, 12Г2АФЮ, 10ГНМАЮ и др., работающих при температурах до -70°С. Сварка короткой дугой по зачищенным кромкам. Сварка короткой или средней дугой. Допускается по незачищенным кромкам. Электроды для сварки меди и ее сплавов.

В настоящее время выпускается более двухсот различных марок электродов, причем более половины всего выпускаемого ассортимента составляют плавящиеся электроды для ручной дуговой сварки. Сварочные электроды делятся на плавящиеся и неплавящиеся. История сварочных электродов неразрывно связана с историей развития сварки и сварочных технологий. Впервые электрод был использован в экспериментах, связанных с исследованием свойств электрической дуги (в 1802 профессором В.В. Петровым).

Он критически оценил изобретение Бенардоса и внес в него существенные усовершенствования, касающиеся в первую очередь металлургии сварки. Деятельность предприятия была связана с применением сварки в судостроении. В результате собственных исследований и наблюдений О. Кьельберг изобрел технологию сварки покрытыми плавящимися электродами.

Электроды для сварки высоколегированных сталей

В 1906 году им был получен патент «Процесс электрической сварки и электроды для этих целей». Именно использование покрытых плавящихся электродов дало повод к развитию и использованию сварочных технологий в различных отраслях производства. Под названием «Квази-арк» эти электроды распространились по Европе и Америке. В октябре 1914 года С. Джонсу был выдан британский патент на метод получения электрода, покрытие которого наносилось методом опрессовки.

В 1917 году американские ученые О. Андрус и Д. Стреса разработали новый тип покрытия электродов. В процессе сварки такое покрытие выделяло дым, защищая сварочную ванну от воздействия воздуха. Также было отмечено, что бумажное покрытие обеспечивало моментальное зажигание электрической дуги с первого касания и стабилизировало её горение. Таким образом, за первую четверть XX века были разработаны конструкции плавящихся электродов для ручной дуговой сварки, методы их изготовления, обоснован состав покрытия.

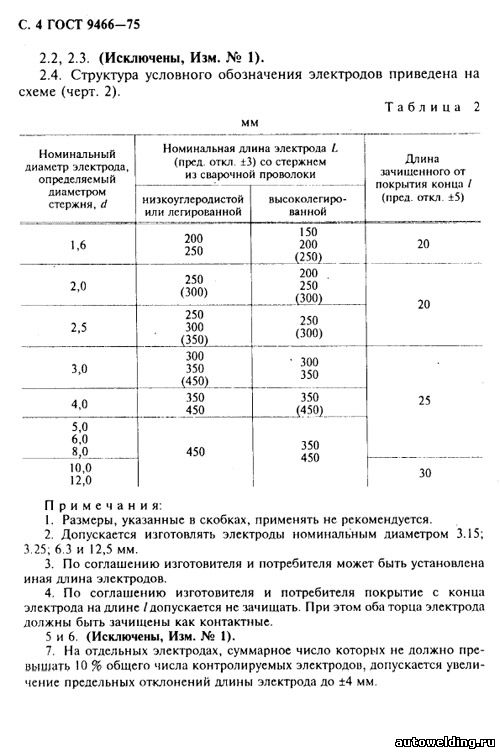

Марки электродов стандартами не регламентируются. Подразделение электродов на марки производится по техническим условиям и паспортам. Покрытые электроды для ручной дуговой сварки представляют собой стержни длиной, как правило, от 250 до 450 мм. Изготовленные из сварочной проволоки с нанесенным на неё слоем покрытия. Один из концов электрода длиной 20–30 мм зачищен от обмазки для его крепления в электрододержателе.

При ручной дуговой сварке плавлением применяют неплавящиеся и плавящиеся электроды, а также другие вспомогательные материалы. Плавящиеся электроды изготовляют из сварочной проволоки, согласно ГОСТ2246-70 разделяются на углеродистую, легированною и высоколегированною.

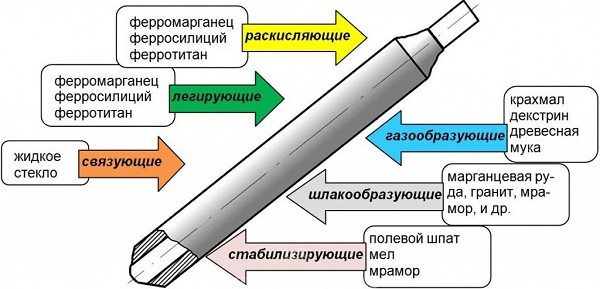

Связующие (клеящие) составляющие применяют для связывания составляющих покрытий между собой и со стержнем электрода. В состав этих покрытий не входят оксиды железа и марганца. Сварка конструкций из спокойной стали, работающих при низких температурах или при динамических нагрузках, должна выполняться электродами с основным покрытием.

Электроды для сварки и наплавки чугуна

Хуже формируется шов у электродов с основным покрытием. Сварка электродами с основным покрытием требует тщательной очистки кромок от ржавчины, масла, грязи во избежание порообразования. Для изделий из стали толщиной 1-3 мм. Сварку можно выполнять способом «сверху-вниз».

При сварке угловых швов электрод наклонять под углом 40-50° в направлении сварки. Имеет высокую стойкость против образования пор и горячих трещин. Сварка короткой или средней дугой. Легко отделяется шлак. Минимальное разбрызгивание. Для сварки простых и ответственных конструкций всех групп и степеней раскисления.

Классификация электродов, в зависимости от вида покрытия

Допускают сварку влажного, ржавого, плохо очищенного от окислов металла. Сварка в нижнем положении при средних и больших толщинах «углом назад». Тип Э50А Для сталей с пределом прочности при растяжении 490 МПа (50 кгс/мм2) при повышенных требованиях к швам по пластичности и ударной вязкости. Для сварки ответственных конструкций и трубопроводов во всех климатических зонах. Сварка корневого шва без подкладных колец. Формирование обратного валика в потолочном положении.

Эффективны для односторонней сварки. Для ответственных конструкций, в том числе трубопроводов из низкоуглеродистых и низколегированных сталей. Формирование корневого шва без подкладных элементов и подварки с плавным переходом к основному металлу. Это обеспечивает лучшую сопротивляемость образованию трещин при наплавке деталей из стали с повышенным содержанием углерода и при высокой жёсткости конструкции.

Для деталей, работающих в условиях интенсивных ударных нагрузок и трения по металлу: рельсы, крестовины и другое. Для заварки дефектов литья железнодорожных крестовин и других деталей из высокомарганцовистых сталей 110Г13Л. Для штампов холодного и горячего (до 650°С) деформирования металлов, а также для быстроизнашивающихся деталей горнометаллургического и станочного оборудования.

Для быстроизнашивающихся деталей преимущественно из высокомарганцовистых сталей 110Г13Л, работающих при интенсивном износе и при значительных ударных нагрузках. Четвертая группа Электроды, обеспечивающие получение углеродистого высоколегированного наплавленного металла с высокой стойкостью в условиях больших давлений и высоких температур (до 680-850°С).

Электроды для сварки цветных металлов

Такие электроды предназначены для устранения дефектов в чугунных отливках и для восстановления поврежденных и изношенных деталей. Электроды для холодной сварки и наплавки чугуна без предварительного подогрева дают наплавленный металл в виде стали, сплавов на основе меди, никеля и железоникелевого сплава.

Так, при ремонте чугунных тюбингов в условиях большой загрязненности и высокой влажности лучше брать марку ОЗЛ-25Б. Первые слои на загрязненных чугунах можно выполнять марками ОЗЛ-27 и ОЗЛ-28. Для сварки, наплавки и заварки дефектов литья в деталях из серого и ковкого чугунов.

Классификация электродов по толщине покрытия

Титан и его сплавы ручной дуговой сваркой покрытым электродом не сваривают из-за интенсивной окисляемости. Электроды для сварки алюминия. Основная трудность при сварке алюминия и его сплавов — наличие окисной пленки. Для удаления окисной пленки в состав покрытия электродов вводят хлористые и фтористые соли щелочных и щелочно-земельных металлов.

Сварка серого и высокопрочного чугунов. Для сталей 08Х18Н10, 12Х18Н9, 12Х18Н10Т и др., когда к металлу шва не предъявляются жесткие требования по стойкости против межкристаллитной коррозии. Сварка короткой дугой по зачищенным кромкам «ниточными»швами без поперечных колебаний.